Нарушение требований, установленных нормативными документами, при сварке плавлением приводит к образованию брака. Дефекты сварных соединений ГОСТ 30242-97 разделяет на шесть групп. Их нужно знать так же хорошо, как и то, правильно.

Трещины: разновидности, причины их образования

Трещиной называют несплошность, которая вызывается резким охлаждением или воздействием нагрузок. Разновидность этого дефекта, которую можно обнаружить только оптическими приборами с увеличением, не менее пятидесятикратного, называют микротрещиной.

Вид радиографической пластины с отсутствием сплава основного металла и другой с отсутствием слияния между шнурами. в дизайне платы, чтобы он не позволял адекватный доступ. Обычно. Капли вольфрама будут депонированы. Когда одна или несколько пор видны на поверхности сварного шва. Их можно найти в сварных швах, изготовленных любым способом дуги. для создания дуги между частью и электродом используется нерасходуемый вольфрамовый электрод.

Так как внутренняя сторона обычно недоступна. может быть указано, чтобы удалить сварной металл и основной металл из корневого шва перед сваркой другой стороны. Вид радиографической пластины с продольными трещинами. Дизайнеры часто используют подложку для оказания помощи сварщикам в таких случаях. для обеспечения незавершенного проникновения. При дуговой сварке под флюсом. Нерасплавленная или проницаемая область является разрывом, описанным как «неполное проникновение». Продольные трещины в небольших сварных швах между большими секциями.

Продольные трещины располагаются вдоль сварного соединения и могут располагаться:

- в металле шва;

- в основном материале;

- на границе сплавления;

- в области температурного влияния.

Трещины в основном металле, причиной которых являются высокие напряжения, называют скрытыми. Внешне они напоминают ступеньки. Этот дефект присущ сварным соединениям значительной толщины. Высокие напряжения вызываются слишком жесткими соединениями или некорректным выбором сварочной технологии. Уменьшение сварочных напряжений снижает вероятность образования скрытых продольных трещин.

Сплавы трубопроводов особенно уязвимы для этого типа разрыва. обычно связаны с высокими скоростями и иногда связаны с проблемами пористости. Это может быть следствием недостаточной подачи сварочного тепла. часто являются результатом высокой степени охлаждения и больших ограничений. которые не показаны на поверхности. Для сварных соединений с обеих сторон. Некоторые процессы обладают большей проникающей способностью, чем другие. Неправильная конструкция шва. Продольные трещины: параллельно оси сварного шва.

Прилагается ряд эскизов со сварными соединениями, показывающими полные и неполные проникновения: на этом рисунке имеется полное и неполное проникновение. в этом другом рисунке все эскизы показывают незавершенное проникновение. независимо от их длины. Эта процедура называется обратным строжкой.

Конфигурация продольных трещин определяется линиями сплавления шва и основного металла.

Эти трещины разделяют на:

- горячие, их причиной является высокотемпературная хрупкость сплавов;

- холодные — возникают при медленном разрушении металла.

Поперечные трещины ориентированы перпендикулярно оси сварного шва. Они могут возникать, как в основном материале и металле сварного соединения, так и в зоне температурного влияния.

Они начинают и распространяются с края сварного шва. первые два эскиза этой пластинки - два типа трещин, которые мы видели непосредственно перед подрезкой. все это вредно. Вид радиографической пластины с продольными трещинами. 472. Поднутрение представляет собой вырез или паз или паз, расположенный по краям сварного шва. этот разрыв можно легко избежать при полном заполнении сустава. Вид радиографической пластины с вогнутостью лица, а другой - с вогнутой полостью. образуются в горячем состоянии и обычно образуют звездообразные сети.

Эти трещины обычно являются результатом тепловых сокращений, действующих в зоне, подверженной термическому воздействию. Они могут быть трещинами в жарком или холодном состоянии. Они поверхностны. где сосредоточены усилия по сокращению. не считается дефектом сварки. Те, которые даны под шнурком. или когда это происходит на внешней поверхности. Они начинаются перпендикулярно поверхности основного металла. который является последующим разрывом. в корне сварного шва или на его поверхности. Когда поднутрение контролируется.

Радиальные трещины расходятся из одной точки и иначе называются звездообразными. Места их расположения аналогичны локализациям поперечных трещин. Причины образования поперечных и радиальных трещин такие же, как и у продольных.

В месте отрыва дуги на поверхности шва образуется углубление. Дефекты, которые возникают в этом месте, называют трещинами в кратере. Они разделяются на продольные, поперечные, звездоподобные. Конфигурацию этого дефекта определяют: микроструктура зоны сварного соединения, фазовые, термические и механические напряжения.

Причины появления трещин

На следующем листе наблюдаются несколько разрывов. В сварных швах. который был пролита на основном металле. Это может быть следствием плохого контроля процесса сварки. кроме того. избыток этого увеличивает остаточные напряжения. из-за излишнего вклада. Этот сварочный металл. размер которого должен соответствовать спецификации, заданной дизайнером для размера филе. Это плоские и удлиненные разрывы в основном металле. Обычно правила устанавливают, что сварные швы не допускаются по краям пластин, где происходит аппроксимация «ламинирования».

Если возникает группа не связанных друг с другом трещин, то они называются раздельными. Места и причины их возникновения аналогичны этим характеристикам поперечных и радиальных трещин.

Если из одной трещины образуется группа трещин, то такой брак носит название разветвленных трещин. Места их расположения — основной материал, металл шва, область термического влияния. Причины возникновения такие же, как и у продольных трещин.

Этот разрыв можно увидеть на том же листе, который показан выше. почти всегда считается неприемлемым. Он похож по своей природе на предыдущий разрыв. Смотрите это изображение еще раз. также может возникать при сварке двух труб, которые были эксцентрично. если только для эстетики. Некоторая степень всплеска неизбежна. Часто в корне сварного шва происходит несоосность нерасплавленного края. или имеют овализацию. Смотрите это изображение еще раз. или в расплавленную зону, уже отвержденную. Брызгами могут быть микротрещины.

Стандарты ограничивают это несоосность. Они вызваны высокими напряжениями в направлении толщины, возникающими в процессе сварки. взяв с собой расположенную там поверхностную живопись. Вид радиографической пластины с несоосностью. Они могут быть расширены по длине. 474. Чтобы избежать появления микротрещин, эти маленькие капли должны быть удалены путем измельчения затронутой поверхности. обычно в зависимости от толщины деталей, подлежащих сварке. этот разрыв представляет собой избыток металла, подаваемого в корень сварного шва, что приводит к изгибу расплавленного металла. характеризующийся небольшим добавлением или отсутствием металла.

Поры: их форма, места расположения и причины появления

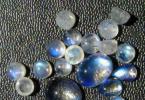

Дефекты сварных соединений и соединений в виде полостей в сварном соединении называют порами. Эти полости заполнены газом, который не успел выделиться наружу.

Различают следующие разновидности пор:

- Газовая полость — это образование произвольной формы, не имеющее углов, причиной появления которого явились газы, не успевшие покинуть расплавленный материал.

- Газовой порой называют газовую полость, имеющую сферическую форму.

- Группа газовых пор, которая располагается в металле сварного соединения, называется равномерно распределенной пористостью.

- Скопление пор — это три или более газовых полостей, расположенных кучно на расстоянии между собой, не превышающем тройной диаметр максимальной поры.

- Цепочкой пор называют ряд газовых полостей, которые располагаются линией вдоль сварного соединения с расстоянием между ними, не превышающем трех диаметров наибольшей из пор.

- Если дефектом является несплошность, вытянутая вдоль оси сварного шва и имеющая высоту, которая гораздо меньше длины, то она называется продолговатой полостью.

- Свищом называют трубчатую полость, которая располагается в металле сварного шва. Свищ вызывается выделением газа. Его форма и положение определяются источником газа и режимом твердения. Как правило, свищи образуют скопления в форме елочек.

- Газовая полость, нарушающая целостность поверхности сварного соединения, называется поверхностной порой.

- Если во время затвердевания вследствие усадки образуется полость — она носит название усадочной раковины. А усадочная раковина, расположенная в конце валика и не заваренная при последующих проходах, называется кратером.

Поры — дефекты сварных соединений, фото которых приведено ниже, появляются из-за наличия вредных примесей, как в основном металле, так и в присадочном. Поры могут образовываться из-за ржавчины и прочих загрязнений, которые не были удалены перед проведением сварки с кромок материала, повышенного содержания углерода, высокой скорости сварочного процесса, нарушений защиты сварочной ванны. Самой частой причиной возникновения пор является отсыревшее покрытие плавящегося электрода.

Эти типы трещин также видны в этом эскизе. Тот же лист выше. Вид радиографической пластины с парой ожогов. В этом учебном пособии будет проведено исследование различных критических точек или разрывов, которые могут появиться в сварных соединениях, и что после их выполнения могут привести к дефектам, снижающим стойкие свойства самих сварочных швов.

Эти трещины разделяют на

Наличие этих разрывов в сварочных шариках не всегда видно, поэтому для их обнаружения потребуется использование методов контроля или испытаний. Реализация этих тестов позволит идентифицировать те шнуры, которые являются дефектными для замены или замены. В других случаях визуальный осмотр будет достаточным для обнаружения дефектов при сварке, поскольку они являются внешними по своей природе.

Наличие одиночных пор не представляет опасности, а вот их цепочка может негативно сказаться на прочностных характеристиках сварного соединения. Участок сварочного шва, пораженный этими дефектами, переваривают, предварительно механически его зачистив.

Виды твердых включений в сварном шве

Твердые инородные включения, как металлического, так и неметаллического характера, имеющие в своей конфигурации хотя бы один острый угол, являются недопустимым дефектами в сварном соединении, поскольку играют роль концентраторов напряжений. Дополнительная опасность этих дефектов заключается в том, что они не видимы снаружи. Обнаружить их можно только методами неразрушающего контроля.

Есть много аспектов, которые следует учитывать при выполнении сварного соединения и его отсутствии контроля, что может привести к возникновению дефектов при сварке. Эти факторы могут быть сгруппированы в соответствии с порядком работ. Предыдущие работы: появление дефектов в сварном шва может быть связано, в основном, с отсутствием надлежащей подготовки кромок штук, подлежащих соединению. В процессе сварки очень важно определить и контролировать параметры сварки, чтобы избежать разрывов в области плавления, что в конечном итоге приведет к дефектам сварного шва.

Твердые включения разделяются на следующие виды:

- Шлаковые включения — это шлаки, попавшие в сварочный шов. В зависимости от того, в каких условиях они были образованы, они бывают линейными, разобщенными, прочими. Причины их образования — большие скорости сварочного процесса, загрязненные кромки, многослойная сварка, если швы между слоями очищены некачественно. Форма этих бракованных включений очень разнообразна, поэтому они могут быть гораздо опаснее округлых пор.

- Флюсы, служащие для защиты металла от окисления, являются причиной образования флюсовых включений. Также, как и шлаковые, флюсовые включения делят на линейные, разобщенные и прочие.

- Причинами образования оксидных включений могут быть: недостаточно чистая поверхность основного или присадочного металлов, вытаскивание горячего сварочного прутка из области защиты, неправильная подготовка кромок — слишком сильное их затупление.

- Частицы сторонних металлов — вольфрама, меди или других образуют металлические включения. Причиной их образования может стать эрозия вольфрамового электрода или случайное попадание металлических частиц снаружи, а также при использовании для поджига медной стружки.

В фазе после сварочного процесса: скорость охлаждения сварочного агрегата и то, как происходит это охлаждение, может обусловливать появление разрывов в сварке. Они вызваны неправильной проводимостью электрода или слишком высокой силой тока. Их все равно следует избегать, так как они ослабляют сварные соединения.

Чтобы исправить этот дефект, вы можете подключить второй провод заземления между источником питания и заготовкой, в этом случае необходимо применять два кабеля в точках, наиболее удаленных от базовой части. Он может иметь совсем другое происхождение. Они часто производятся мокрыми электродами, которые из-за нагревания электрода во время сварки влага в покрытии испаряется, образуя поры. Основные электроды имеют тенденцию образовывать начальные поры, в случае сварки с слишком длинной дугой. Поры могут также присутствовать при контакте с основным электродом покрытия на полностью холодном основании.

Несплавление и непровар: причины возникновения

Дефекты — несплавление и непровар — это отсутствие соединения основного материала и металла сварного соединения.

Несплавление возникает при высоких скоростях сварочного процесса и силе тока более 15000С. Для предотвращения несплавлений необходимо уменьшить скорость сварки, снизить временной разрыв между образованием и заполнением канавки, тщательно очищать сварочную зону от масел и загрязнений. Несплавления могут располагаться:

Другой альтернативой является задержка бит над начальной точкой, прежде чем начать продвижение электрода. Этого можно избежать, уменьшив ток. Причина обычно заключается в основном материале. Например, стали с высоким содержанием серы или люминофоров не могут быть сварены без поры, когда используются электроды с кислотным покрытием. Во многих случаях средством является использование основных электродов.

Основные причины возникновения сварочных дефектов

Обычно они возникают из-за неправильного обращения с электродом. Из-за слишком крутого колебания или чрезмерного разделения между кромками листов, подлежащих сварке, наполнитель затвердевает путем доступа к воздуху и недостаточной защиты шлака, становясь пористым.

- в корне сварного шва;

- на боковой стороне;

- между валиками.

Непровар возникает по причине невозможности расплавленного металла достичь корня шва. Причин непровара может быть несколько:

- недостаточный сварочный ток;

- слишком высокая скорость перемещения электрода;

- увеличенная длина дуги;

- слишком маленький угол скоса кромок;

- перекос свариваемых кромок;

- недостаточный зазор между кромками;

- неправильно выбранный — увеличенный — диаметр электрода.

- попадание шлака в зазоры между кромками; .

Виды отклонений формы наружной поверхности шва от заданных значений

К нарушениям формы сварочного шва относят следующие дефекты:

- Подрезы непрерывные — представляют собой непрерывные углубления, расположенные на наружной части валика шва. Если подрезы располагаются со стороны корня одностороннего шва и образуются по причине усадки вдоль границы, их называют усадочными канавками. Подрезы являются широко распространенными поверхностными дефектами, которые возникают из-за слишком высокого напряжения дуги при сваривании угловых швов или по причине неточного ведения электрода. В этом случае одна из кромок проплавлена более глубоко, что приводит к стеканию металла на находящуюся в горизонтальном положении деталь. Для заполнения канавки металла не хватает. При сварке стыковых швов подрезы образуются редко. При слишком высоких значениях скорости сварки и напряжения дуги, как правило, возникают двухсторонние подрезы. Такого же типа дефект получается и при автоматической сварке в случае повышения угла разделки.

- Превышения выпуклостей стыкового или углового шва представляют собой избыток наплавленного металла с лицевой стороны швов сверх положенного значения.

- Если избыток наплавленного металла сверх установленного значения располагается на обратной стороне стыкового шва, то такой дефект называют превышением проплава. Разновидность — местный избыточный проплав.

- Если избыток наплавляемого металла натекает на основной металл, но не сплавляется с ним, то такой дефект называют наплавом.

- Линейное смещение возникает, если свариваемые поверхности расположены параллельно, но не на одном уровне.

- Угловым называют смещение между двумя поверхностями при их расположении под углом, который отличается от необходимого.

- Натек образуется из металла сварного шва который оседает под воздействием силы тяжести. Натек образуется при горизонтальном, потолочном, нижнем положениях сварки, в угловом соединении и шве нахлесточного соединения.

- При прожоге металл сварочной ванны вытекает, образуя сквозное отверстие. Причинами прожога могут стать загрязненность поверхности основного металла или электрода.

- Неполное заполнение разделки кромок возникает из-за недостаточного количества присадочного материала.

- Если в угловом соединении один катет значительно превышает другой, то возникает дефект чрезмерной асимметрии.

- Неравномерная ширина сварного шва.

- Неровная поверхность — это неравномерность формы усиления шва по его протяженности.

- Вогнутость корня шва представляет собой неглубокую канавку со стороны корня шва, которая образовалась по причине усадки.

- Из-за возникновения пузырьков в период затвердевания металла образуется пористость в корне шва.

- Возобновление. Этот дефект представляет собой местную неровность поверхности в зоне возобновления сварочного процесса.

Прочие дефекты сварных швов

Все дефекты сварных швов и соединений, которые не были перечислены выше, относятся к категории «прочие». К ним принадлежат следующие типы дефектов:

Эти трещины могут быть почти всегда вызваны следующими причинами. Из-за напряжений в заготовке, что особенно часто встречается в сильно зазубренных, сильно утолщенных объектах. Изменяя последовательность сварки или изменения конструкции, такие дефекты можно избежать.

Электроды с кислотным покрытием создают растрескивание в этих материалах. Стали с содержанием углерода более 0, 6% свариваются только с некоторым запасом, т.е. должны использоваться специальные электроды. В случае стальных отливок также требуется особая осторожность.

Дефекты сварки: классификация

Аналогичным образом, стали с содержанием серы или фосфора могут вызвать трещины в шнуре. Наиболее распространенными металлургическими разрывами являются пористость, кристаллизация крекинга и холодный крекинг, индуцированный водородом. Пористость - это объемный дефект, общепринятый по стандартам квалификации процедур и сварщиков до определенного количества, размера и распределения.

- Случайная дуга. В результате возникновения случайного горения дуги возникает местное повреждение поверхностного слоя основного металла, который примыкает к области сварного шва.

- Брызги металла — капли, которые образовались от наплавляемого или присадочного металла во время сварочного процесса. Они прилипают к поверхности остывшего металла сварного шва или основного металла, расположенного в околошовной области.

- Вольфрамовые брызги — создаются частицами вольфрама, выброшенного из расплавленного электрода на основной металл или на сварной шов.

- Поверхностные задиры — это дефекты, которые возникают из-за удаления временно приваренного приспособления.

- Утонение металла образуется при механической обработке. При этом толщина металла имеет значение, которое меньше допустимой величины.

Допустимые дефекты сварных соединений — это отклонения, наличие которых не снижает эксплуатационные свойства сварного соединения и их присутствие разрешено нормативной документацией. Все остальные дефекты, как правило, исправляются с помощью подварки. Исправлять качество сварки более двух раз не разрешается, так как может произойти перегрев или пережог металла.

Причины возникновения дефекта

Пористость в основном обусловлена наличием газов в плавильной луже, которые не могли выйти в атмосферу; это явление может быть связано как с процедурами сварки, так и с изменениями химического состава основного металла и металла добавления. Наиболее распространенными газами, обнаруженными при сварке, являются азот, кислород и водород. Азот и кислород могут быть введены путем загрязнения плавильного бассейна атмосферным воздухом. Кислород также может протекать через поверхностное окисление пластин.

Что такое дефекты сварных соединений? По сути, это отклонения от требований к техническим характеристикам сварного шва, а соответственно и всей конструкции. Именно дефекты сварки снижают прочность шва и надежность сварочных стыков. Их можно разделить на несколько видов.

Виды дефектов сварных швов:

- отклонения от размеров и формы шва;

- изъяны микро- и макроструктуры;

- коробление и деформация конструкций.

Размерные показатели сварочного шва определяются государственными стандартами. И у каждого вида сварки есть свой ГОСТ. К примеру, при сварке, где задействован способ плавления, дефекты сварного шва определяет неравномерная наполненность свариваемой канавки, плюс разница ширины и высоты шва на всем его протяжении. Что касается формы, то она неровная, имеются так называемые седла (впадины), бугры, структура его чешуйчатая.

Тем больше разница между растворимостью газа в жидком и твердом состоянии, тем больше пористость. Источниками водорода являются несколько: загрязнение защитного газа в виде газового баллона и утечка в факеле; загрязнение основного металла, такого как литые или обработанные детали; и загрязнение добавочного металла.

Существуют и другие причины пористости. Одним из них является сварка на поверхностях, загрязненных маслами, смазками, красками, лаками, пластиковыми покрытиями и т.д. в этом случае пористость возникает, потому что эти материалы разлагаются при температурах плавления металлических материалов и загрязняют плавильный бассейн.

Причины из возникновения при сварке ручной – это низкое качество электродов, низкая квалификация сварщика, нарушение технологии сваривания. Причины при автоматической сварке – это скачки напряжения, угол наклона подачи электрода неправильно выбран, присадочная проволока проскакивает в механизме подачи и так далее.

Если говорить о сварке давлением, то ее дефектами сварных швов выступают вмятины глубокого типа, неравномерное распределение точек вдоль сварочного шва, может произойти смещение заготовок относительно друг друга.

Содержание углерода также является причиной пористости в сталях. Присутствие или отсутствие поры в зоне расплава зависит от конкуренции между скоростью подъема поры до свободной поверхности расплава и скоростью фронта затвердевания. Если скорость фронта затвердевания больше, чем скорость подъема пузырька, пористость сгруппирована.

Если обе скорости близки, пористость может быть выровненного или вермиформного типа. Когда скорость фронта затвердевания намного меньше скорости подъема пузырька, достаточно, чтобы газовый пузырь доходил до свободной поверхности жидкости и выходил в атмосферу.

К дефектам нарушения формы относятся прожоги, подрезы, наплывы и незаверенные кратеры.

Наплывы

![]()

Обычно такие дефекты сварочных швов образуются, когда производится сварка заготовок, лежащих в горизонтальной плоскости. А сам сварочный процесс производится сверху. Наплыв – это затвердевший жидкий металл в виде бугорков, которые образуются в момент соприкосновения горячего расплавленного металла электрода с холодной поверхностью заготовки. Наплывы могут быть разных размеров: от маленьких капель до больших рядов, протяженных на приличную длину сварочного шва.

Причинами появления наплывов могут выступать большой ток, подающийся на электрод, длинная электрическая дуга, наклон заготовки, неправильно выбранный угол установки электрода. Как результат – трещины в сварочном шве, непровары и прочие изъяны.

Подрезы

![]()

Этот дефект представляет собой канавку (углубление) в сварочном шве, которая часто образуется при сварке около металла заготовки. Причинами могут быть большой ток и длинная дуга, которые создают перегрев самого металла, а также сварочного наполнителя. Именно состояние большой температуры становятся причиной оплавления кромки двух заготовок. Если производится сварка угловых соединений, то чаще всего причинами подреза являются неправильно устанавливаемый электрод, особенно, когда произошло смещение в сторону вертикально установленной заготовки. При этом перегрев происходит именно на вертикальной стенке стыка, здесь и образуется подрез. А вот на горизонтальной в это время образуется наплыв, потому что металл начинает стекать вниз.

При газовой сварке подрезы могут возникать только по одной причине – увеличенная мощность горелки. Необходимо отметить, что подрезы – достаточно серьезный дефект сварочного шва. Он приводит к ослаблению заготовки по толщине, а это наипервейшая причина разрушения стыка, а соответственно всей сварной конструкции.

Прожоги

![]()

Само название уже говорит за себя. На месте сварки и в свариваемых металлах по кромкам образуются отверстия. Причины:

- большое расстояние между заготовками;

- большой ток и мощная горелка при быстрой сварке;

- неправильная форма кромок, очень заостренная;

- большая продолжительность процесса на одном месте.

Чаще всего этот вид дефектов получается, когда свариваются между собой тонкие листы металлов, или когда ведется многослойная сварка и наносится первый слой.

Кратеры

![]()

Это углубления в сварном шве. Обычно этот дефект образуется при обрыве дуги. Поэтому его опытные сварщики пытаются сразу же оплавить. Это самое простое устранение дефектов сварки. Когда сварка ведется автоматическим способом, то кратер обычно появляется на выходе из шва, то есть, на выходной планке.

Есть подвид кратеров, который называется усадочной раковиной. Она образуется под воздействием усадки металла в шве. Все дело в том, что металл при остывании уменьшается в объеме.

Дефекты макроструктуры

Эти виды дефектов сварных соединений можно выявить, если увеличить структуру сварного шва в 10 раз. К этому типу изъянов относятся трещины, непровары, газовые поры, шлаковые вкрапления.

Поры образуются, когда шов быстро остывает. При этом находящиеся в его теле газообразующие элементы не успевают выйти наружу. Так происходит, когда кромки заготовок покрыты ржавчиной, пятнами масла или краски, используется флюс с повышенной влажностью, был неправильно настроен сварочный аппарат по току или газу, большое содержание углерода в свариваемых металлах и так далее.

Поры могут быть большими и маленькими, располагаться могут кучно или равномерно вдоль шва, есть поры сквозные, называемые свищами. В общем, их количество и размеры зависят от времени, за которое ванна находится в жидком состоянии. Чем дольше сварочная ванна жидкая, тем меньше пор, потому что газы успевают покинуть жидкий металл.

Шлаковые включения – это, по сути, небрежность со стороны сварщика при сварке. Значит, он плохо подготовил два соединяемых металла к сварке. На них осталась грязь, ржавчина. Если данный вид дефектов появился при многослойной сварке, то значит, сварщик плохо провел удаление шлака с предыдущих слоев.

Эти дефекты могут иметь размеры в несколько микрон или d несколько миллиметров, форма разная: от сферы до тонкой линии. Расположение – по всему телу шва.

Непровар – дефект серьезный. Получается так, что металл заготовки несплавился с металлом электрода (электросварка) или присадочной проволоки (газовая сварка). Могут несплавится между собой и слой наплавляемого металла. Причин непровара немало:

- слишком большой ток при сварке был использован;

- загрязнение кромок;

- неправильно был поднесен электрод к оси шва;

- очень маленький зазор между двумя заготовками;

- кромки имеют слишком заостренные концы;

- вынужденный перерыв, в процессе которого металлы остывают;

- увеличенная скорость сварки.

Что касается трещин, то их можно разделить в зависимости от температуры их появления. То есть, холодные или горячие. Горячие появляются, когда происходит затвердевание металла, а кристаллизация начинается при температуре 1100-1300С. При этом внутри шовного металла появляются усадочные напряжения, начинают образовываться прослойки полужидкого вида. Они и становятся впоследствии трещинами. Если в наплавляемом металле содержится много водорода, углерода или кремния, то это также причина возникновения горячих трещин.

Холодные трещины образуются при температуре 100-300С. Причинами являются все те же напряжения, возникающие в теле наплавляемого металла, когда он начинает остывать. К тому же внутри сварочного шва остается водород (газ), который стремится выйти наружу. И это дополнительные напряжения. Кстати, горячие трещины на лицевой части шва не видны, они считаются внутренними. А вот холодные тут же появляются на внешней стороне шва, их хорошо видно невооруженным глазом. Это наружные дефекты сварных швов и соединений.

Есть еще два вида трещин: отпускные и ламелярные. Первые образуются уже тогда, когда сварка закончена и производятся операции по следующей обработке металлом. Вторые имеют очень интересную технологию появления. Они образуются еще при высоких температурах, но свое дальнейшее развитие получают уже в остывшем металле. Кстати, чаще всего этот вид дефекта образуется из микроскопических трещин. Оба варианта относятся к категории – внешний дефект.

Дефекты микроструктуры

К дефектам микроструктуры нужно отнести микроскопические трещины и поры, включения неметаллического типа (кислородные, нитридные), крупная зернистость структуры наплавленного металла с элементами перегревов и пережогов.

Самый опасный из всех перечисленных дефектов – пережог. При нем внутри шва появляются в большом количестве крупные зерна структуры металла, которые имеют минимальные прочностные связи между собой. Отсюда высокая хрупкость стыка. Причинами пережога являются присутствие кислорода в зоне сварки, а значит, изоляция ванны была плохой. Сюда же можно добавить высокую температуру сварочного процесса.

Допустимые и недопустимые дефекты

Понятно, что все дефекты сварных соединений негативно влияют на качество сварной конструкции. Но есть такие, при которых конструкция может эксплуатироваться без проблем, а есть те, при которых эксплуатировать ее строго запрещено.

Поэтому перед тем как определить, можно или нельзя эксплуатировать сварную конструкцию, необходимо принять во внимание все обстоятельства и факторы, влияющие на выбор.

- Необходимо определить соответствует ли конструкция всем геометрическим и габаритным параметрам строго по проекту или чертежу.

- Тип дефекта, его размеры и место в соединении.

- Каким механическим нагрузкам будет подвергаться строение или сооружение. Выдержат ли их сварочные соединения.

- Характер окружающей среды. Природные нагрузки негативно влияют на состояние сварного шва.

- Функции, возложенные на конструкцию. То есть, один дефект может выдержать определенные нагрузки, а другие ему противопоказаны.

Определить допустимость дефектов можно только специальной аппаратурой. Поэтому рекомендуется использовать оборудование, которое по степени проверки дефекта была выше, чем номинальная допустимая величина самого изъяна. К примеру, трещину размером 3 мм нельзя измерять прибором, который определяет минимальные трещины длиною 5 мм.

Кстати, на допустимость влияют не только размеры и форма дефектов, не последнее слово за их количеством и частотой расположения.

Заключение по теме

Дефекты сварных соединений влияют на качество стыка между элементами собираемой конструкции, а значит, и на всю конструкцию в целом. Поэтому исправлению дефектов сварки придается особое внимание. Устраняться сами они не могут. Есть изъяны, которые можно легко устранить, есть, которые устранить можно, но непросто. Способы их устранения известны. А есть дефекты, которые не подлежат исправлению. Так что лучше проводить процесс грамотно. Поэтому изучайте процессы появления швов и причины их образования.