Посадочные места часто не могут быть подвержены ремонту и тогда встает вопрос о замене детали, сопряженной с подшипником и потерявшей номинальные параметры посадочного места. Подобный вариант ремонта достаточно экономически нецелесообразен. Выходом в данной ситуации является ремонт с помощью технологии Димет.

Рассмотрим примеры ремонта посадочных мест методом холодного газодинамического напыления.

Посадочное место подшипника ступицы мотоцикла.

Дефект посадочного места состоит в том, что внешнее кольцо подшипника проворачивается при работе, что дает дополнительные нагрузки на ось внутреннего кольца и на сам подшипник.

Изображение 1. Посадочное место для внешнего кольца подшипника на колесе кроссового мотоцикла.

Для устранения данной проблемы необходимо добавление слоя металла на внутренний диаметр ступицы. Ступица выполнена из алюминиевого сплава. Перед нанесением состава предварительно обрабатываем поверхность абразивным составом К-00-04-16 . Нанесение дополнительного слоя производится в третьем режиме аппарата Димет-405 . Напыление производится с запасом. Завершающую обработку покрытия ведем при малой подаче резца на повышенных оборотах.

Изображение 2. Этапы ремонта (а - нанесенный с запасом алюминиевый слой, б - чистовой вариант готового посадочного места)

Посадочное место полукольца коленвала

Выполнен ремонт посадочного места дистанционного полукольца коленчатого вала чугунного блока цилиндров «Мерседес-Бенц» с помощью технологии Димет. Финальная обработка была произведена специальной фрезой.

Посадочное место подшипника ступицы

Ремонт посадочного места чугунной ступицы «Форда» выполнен нанесением алюминиевого слоя, размером 0,3мм. Данные манипуляции обеспечили необходимый натяг в соединении.

Изображение 1. Стадии ремонта (а – начальная, б - финальная)

Посадочное место подшипника электродвигателя

Ремонт посадочных мест подшипников в корпусе электродвигателя произведен аппаратом , составом алюминия , режим напыления — «3». На изображения представлены этапы ремонта.

Думаю, многие видели неосознанные вопли «Да эти ступицы - хлам, в них подшипники болтаться скоро будут!» Подобный школьный бред раздается повседневно и постоянно, по поводу и без.

Итак, речь пойдет о посадочных местах подшипников ступиц и о том, почему все-таки посадочные места проседают.

Причина первая, не зависящая от владельца - это первоначальное качество материалов, из которых изготовлена ступица.

К примеру, возьмем для сравнения ступицы CNC и обычную стандартную ступицу бюджетных питбайков.

Вторая причина - смешенная - это подшипники колес. Смешанная она в том плане, что зависит как от качества установленных подшипников, так и от лени владельца следить за их состоянием.

Если вы ставите дешевые подшипники, то они или быстро развалятся и начнут бить, или же даже новыми будут иметь биение, недопустимое для использования в принципе. Естественно, все удары будут передаваться на ступицу, а любой метал от удара деформируется, вот вам и просадка.

Ну, а владелец виноват в двух случаях: установка дешманских подшипников и несвоевременная замена подшипника, все просто.

Третья причина в перетянутой приводной цепи. Она дает большую нагрузку на одну сторону колеса, соответственно, неравномерное распределения нагрузок приводит к биению, ускоренному износу, ударам - и готово, посадочное просело.

НО ВСЕ ЭТО НИЧТО по сравнению с главной причиной - РУКОЖОПСТВОМ!)))

Тут просто царство инженерных идиотизмов.

Итак, первая глава - выбивание подшипников отверткой и кувалдой на холодную! Это прям то, что любит каждый школьник. После того, как он это сделает, микроны металла снимаются криво-косо выходящим подшипником, но это ерунда. Они еще и бьют не по кругу, равномерно выбивая подшипник, а долбят в одну точку. Подшипник при этом упирается одной стороной, просаживает ступицы, да еще и снимает краем необходимые микроны!

Допустим, некоторые считают, что нагрев металла не нужен, и достаточно анкерного съемника. Пусть так, подшипник хотя бы будет идти равномерно, но туго, и все равно микроны будут съедаться, а это не хорошо. Но зачем вам съемники и строительные фены? Есть же отвертка и кувалда!

Но на самом деле, если вы хотите, чтобы посадочные места подшипников и ступицы в целом служили вам долго и счастливо, то помните:

1) Следить за натяжением цепи

2) Следить за состоянием подшипников!

3) Своевременная замена подшипников

4) Использование качественных подшипников

5) При замене подшипников использовать строительный фен, КАК МИНИМУМ! И лучше всего, чтобы у вас был анкерный съемник.

В статье приведена технология восстановления посадочного места подшипника композитами Chester Molecular.

При зазорах до 0,25 мм

:

для предотвращения проворачивания подшипника применяются анаэробные клеи Chester Molecular.

Для восстановления посадочного места, разбитого более чем на 1мм по диаметру, применяются материалы для : Chester Metall Super, Chester Metall Super SL , Chester Metall Super Fe , Chester Metall Rapid

и Chester Metal Special

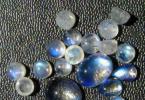

Рис 1. Износ посадочного места

Технология восстановления № 1

Технология восстановления № 2

Данная технология предназначена для восстановления посадочных мест подшипника в корпусе.Подбор композиционного материала

Ремонтный композиционный материал следует выбирать исходя из условий ремонта:

- для срочного ремонта - Chester Metall Rapid E [Честер Металл Рапид E]

- для обычного ремонта - hester Metall Super [Честер Металл Супер]

- для специального или сложного ремонта - Chester Metall Super SL [Честер Металл Супер SL] с длительным временем полимеризации

Технология ремонта

Подготовка поверхности кондуктора

Подготовка поверхности кондуктора

Для формирования посадочного места подшипника необходимо использовать кондуктор (втулку), имеющий требуемый наружный диаметр и допуск на него. По возможности поверхность кондуктора изготовить с меньшей шероховатостью (отшлифовать или отполировать). На поверхности кондуктора недопустимы риски, задиры, рытвины. Подготовленную поверхность кондуктора, которая будет формировать поверхность посадочного места подшипника необходимо обработать разделительной жидкостью Chester Release Agent для предотвращения адгезионного контакта полимерного материала с поверхностью кондуктора. Разделительная жидкость наносится в два слоя. Рис. Первый слой тщательно втирается, второй наносится обильно. Кондуктор может быть разъемным (Рис. 4), состоящим из двух половинок, но при этом необходимо наличие разжимных устройств, прижимающих кондуктор к изношенной поверхности.

Рис. 4 Установка кондуктора

В качестве кондуктора может быть использован сам подшипник, поверхность которого также обработана разделительной жидкостью

Нанесение материала и установка кондуктора

- Подготовить полимерный материал в соответствии с инструкцией фирмы.

- Нанести тонким слоем на подготовленную поверхность и тщательно втереть его в микронеровности поверхности.

- Нанести слой полимерного материала толщиной, обеспечивающей полный контакт материала с поверхностью кондуктора, при этом небольшой объем полимерного материала следует нанести в центр износа

- Установить кондуктор в корпус (Рис 4) с нанесенным металллополимером так, чтобы он сформировал поверхность, выдавив излишки материала, которые следует удалить штапелем. Для обеспечения соосности можно использовать крепление кондуктора резьбовыми соединениями к боковым поверхностям корпуса или по другим цилиндрическим поверхностям.

- После окончания предварительной полимеризации материала кондуктор следует удалить.

Технология восстановления № 3

Ремонтный композиционный материал следует выбирать исходя из условий ремонта (См. технологию ремонта №2)

Подготовительные операции

Подготовка посадочного места подшипника в корпусе

Подготовка посадочного места подшипника в корпусе

Очистить механическим способом поврежденное посадочное место от смазки и ржавчины. Механическую обработку можно проводить борфрезой. После механической обработки изношенная поверхность должна иметь шероховатость Ra 20 -40

Обезжиривание поверхности

После проведения операции механической подготовки поверхности следует очистить и обезжирить фирменным очистителем Chester F7 [Честер F7]

. Обезжиривание поверхности производится чистой ветошью, обильно смоченной очистителем. Промывание следует повторить несколько раз. Чистота поверхности контролируется чистой белой ветошью, смоченной очистителем - на белой ткани не должны оставаться следы

Установка центрирующего приспособления.

Нанесение материала и установка подшипника на кондуктор

Нанесение материала и установка подшипника на кондуктор

- Обработать наружное кольцо подшипника шлифбумагой (зернистость № 400).

- Очистить и обезжирить поверхность подшипника очистителем Chester F7 [Честер F7]

- Нанести разделительную жидкость Chester Release Agent [Честер Разделительная жидкость] на поверхность подшипника и втереть ее ветошью в поверхность подшипника. Повторно нанести разделительную Рис.6 Установка приспособления жидкость на поверхность подшипника

- Подготовить полимерный материал в соответствии с инструкцией фирмы

- Нанести полимерный материал на обработанное наружное кольцо подшипника

- Полимерный материал нанести тонким слоем на подготовленную поверхность технологического отверстия и тщательно втереть его в микронеровности поверхности

- Нанести слой полимерного материала толщиной, обеспечивающей плотный контакт материала с поверхностью подшипника, при этом небольшой объем полимерного материала следует нанести в центр износа.

- Установить подшипник на приспособление в корпус с нанесенным металлополимером (рис 4) так, чтобы он сформировал поверхность, выдавив излишки материала, которые следует удалить шпателем

- После окончания предварительной полимеризации и набором материалом прочности для возможности проведения механической обработки (по данным фирменной инструкции) центрирующее приспособление снимается и осуществляется полная сборка агрегата.

Владельцы патента RU 2296660:

Изобретение относится к области машиностроения, а именно к способам восстановления посадочных мест подшипников качения. Демонтируют узел подшипника, осуществляют обработку деформированной при использовании подшипников поверхности посадочных мест растворами. На обработанную растворами деформированную поверхность посадочных мест подшипника наносят кристаллизующийся при температуре 70°С и плавящийся при температуре свыше 340°С расплавленный восстановительный материал. Восстановительный материал обладает вязкостными свойствами и прочностно-механическими характеристиками, соответствующими материалу посадочных мест подшипника. Затем нагревают подшипник в масле до температуры 80-90°С. Осуществляют сборку узла подшипника путем установки разогретого подшипника на его посадочные места. В результате снижаются затраты и уменьшается трудоемкость ремонтных работ.

Изобретение относится к области машиностроения и другим отраслям промышленности, где используются подшипники качения под большими нагрузками, приводящие к деформации посадочных мест подшипников качения.

Известен способ восстановления изношенных коленчатых валов , котором механически обрабатывают шейки с технологическим заглублением в тело восстанавливаемой поверхности на всей ширине между щеками шейки с образованием галтелей и последующую термообработку коленчатого вала. Закрепляют на обработанных шейках компенсирующий износ металла накладки в форме разрезного кольца или полуколец путем сварки их стыков. Сварной шов располагают в зоне, ограниченной 25-50° поворота коленчатого вала от верхней мертвой точки, а второй шов, при использовании полуколец, располагают относительно первого с поворотом на 180°. Охлаждают сварной шов до температуры окружающей среды, обеспечивая натяг разрезного кольца 0,1...0,15 мм. При использовании разрезного кольца в нем выполняют сквозные отверстия диаметром 5-7 мм. Первым проваривают отверстие разрезного кольца с шейкой вала, которое расположено напротив сварного шва, а остальные отверстия проваривают, симметрично приближаясь к сварному шву, что позволит повысить усталостную прочность коленчатого вала до уровня новой детали с одновременным восстановлением изношенных шеек в номинальный размер.

Известен способ ремонта подшипникового узла , включающий разборку, дефектовку деталей, комплектовку в виде установки на посадочной поверхности наружного кольца изношенного подшипника двух локально-диаметрально противоположных пластин и сборку. Толщину пластин определяют по формуле Sc=Sr+Su, где Sc - суммарная толщина пластин; Sr - радиальный зазор в изношенном подшипнике; Su - зазор в соединении отверстие корпуса - наружное кольцо подшипника с учетом износа. Длину каждой локальной пластины определяют расчетным путем.

Недостатками способа являются высокие затраты и трудоемкость ведения ремонтных работ.

Известен способ восстановления изношенных поверхностей валов подшипников скольжения , заключающийся в нагреве упрочняемой зоны детали с предварительно нанесенным на нее связующим материалом (например, из пасты из наплавляемого материала) в индукторе токов высокой частоты до расплавления связующего материала и наплавки его на место износа детали, компенсирующего ее износ, отличающийся тем, что его осуществляют путем нагрева изношенной поверхности детали до температуры, превышающей на 50-100°С температуру критической точки АС 3 , и далее производят охлаждение наплавленной поверхности изношенной детали со скоростью ее закалки, причем в качестве связующего используют материал с температурой плавления, не превышающей температуру закалки материала изделия.

Недостатками способа являются высокие затраты и трудоемкость ведения ремонтных работ.

Наиболее близким техническим решением, принятым за прототип, является способ реставрации коленчатых валов наращиванием изношенной поверхности опор скольжения , который реализуется гильзованием шеек коренных и шатунных осей коленчатого вала разрезными втулками из материала с высокой стойкостью на истирание, сваренные по линии их разрезов в плотном прилегании к поверхности шеек вала, смазанных до контактирования с разрезными втулками специальным клеем или герметикам.

Недостатком способа являются высокие затраты и трудоемкость ведения работ.

Сравнение предлагаемого решения с прототипом и аналогичными решениями, известными из существующего уровня техники, позволяет установить его соответствие критериям патентоспособности "новизна" и "изобретательский уровень".

Техническим результатом заявленного изобретения является снижение затрат и трудоемкости ведения ремонтных работ по восстановлению посадочных мест подшипников качения.

Указанный технический результат достигается тем, что способ восстановления посадочных мест подшипников качения, включает демонтаж узла подшипника, обработку деформированной при использовании подшипников поверхности посадочных мест растворами и сборку узла подшипника, при этом, согласно изобретению, на обработанную растворами деформированную поверхность посадочных мест подшипника наносят кристаллизующийся при температуре 70°С и плавящийся при температуре свыше 340°С расплавленный восстановительный материал с вязкостными свойствами и прочностно-механическими характеристиками, соответствующими материалу посадочных мест подшипника, затем нагревают подшипник в масле до температуры 80-90°С и осуществляют сборку узла подшипника путем установки разогретого подшипника на его посадочные места.

Сущность способа реализации заключается в следующем.

На обработанную специальными растворами деформированную поверхность посадочного места подшипника наносят расплав восстановительного металлизированного материала, а затем устанавливают разогретый в масле подшипник на его посадочное место. Подшипник разогревают до температуры 80-90°С и, тем самым, обеспечивают разогрев восстановительного материала до температуры 70°С, при которой последний кристаллизуется и набирает прочностно-механические характеристики материала изготовления посадочного места.

Предлагаемый способ позволяет сократить сроки простоев оборудования, затрат и трудоемкости при восстановлении посадочных мест подшипников качения.

Литература

1. Патент РФ №94019772. Понуровский А.А. Понуровский А.А. Способ реставрации коленчатых валов и их подшипников скольжения. МПК В23Р 6/00. Пост. 1994.05.26. Опубл. 1996.09.10. Рег. №94019772/02.

2. Патент РФ №2235009. Способ ремонта подшипникового узла. / Усов В.В. Серегин А.А. Тимошенко А.Н. Серегина В.В. МПК В23Р 6/00. Пост. 2001.02.21. Опубл. 2002.09.20. Рег. №2001105022/02.

3. Патент РФ №2189298. Способ ремонта подшипникового узла / Усов В.В. Серегин А.А. Тимошенко А.Н. Серегина В.В. МПК В23Р 6/00. Пост. 2001.02.21. Опубл. 2002.09.20. Рег. №2001105022/02.

4. Патент РФ №95117550. Способ восстановления изношенных посадочных поверхностей валов под подшипники скольжения. / Улитовский Б.А., Шкрабак B.C., Улитовский С.Б., Шкрабак Р.В., Полишко Г.Ю. МПК В23Р 6/00. Пост. 1995.10.17. Опубл. 1997.10.20. Рег. №95117550/02.

5. Патент РФ №2105650. Способ восстановления изношенных посадочных поверхностей валов подшипники скольжения. / Улитовский Б.А., Шкрабак B.C., Улитовский С.Б., Шкрабак Р.В., Полишко Г.Ю. МПК В23Р 6/00. Пост. 1995.10.17. Опубл. 1998.02.27. Рег. №95117550/02.

Способ восстановления посадочных мест подшипников качения, включающий демонтаж узла подшипника, обработку деформированной при использовании подшипников поверхности посадочных мест растворами и сборку узла подшипника, отличающийся тем, что на обработанную растворами деформированную поверхность посадочных мест подшипника наносят кристаллизующийся при температуре 70°С и плавящийся при температуре свыше 340°С расплавленный восстановительный материал с вязкостными свойствами и прочностно-механическими характеристиками, соответствующими материалу посадочных мест подшипника, затем нагревают подшипник в масле до температуры 80-90°С и осуществляют сборку узла подшипника путем установки разогретого подшипника на его посадочные места.

Похожие патенты:

Изобретение относится к технологии восстановления или упрочнения электродуговой наплавкой изношенных поверхностей стальных деталей, преимущественно пассажирских и грузовых вагонов железнодорожного подвижного состава

Изобретение относится к областям машиностроения и ремонта деталей машин и может быть использовано для восстановления и повышения надежности узлов "шкворень-отверстие под шкворень" балки передних мостов автомобилей

Изобретение относится к химико-физическим способам защиты от коррозии и может быть использовано в нефтегазодобывающей промышленности, а именно, для ремонта и восстановления переключателя скважинного многоходового групповой замерной установки, подверженного коррозии

Изобретение относится к области восстановительных и упрочняющих методов обработки в машиностроении, а именно - к технологии и оборудованию, которые применяются в процессе ультразвуковой обработки наружного или внутреннего конического резьбового участка таких составных элементов нефтяной колонны, как насосно-компрессорная, бурильная и обсадная труба или же таких, как переводник и муфта, посредством которых производится соединение труб в нефтяную колонну

Изобретение относится к области восстановительных и упрочняющих методов обработки в машиностроении, а именно - к технологии и оборудованию, которые применяются в процессе ультразвуковой обработки наружного или внутреннего конического резьбового участка таких составных элементов нефтяной колонны, как насосно-компрессорная, бурильная и обсадная труба, или же таких, как переводник и муфта, посредством которых производится соединение труб в нефтяную колонну

Изобретение относится к области восстановительных и упрочняющих методов обработки в машиностроении, а именно к технологии и оборудованию, которые применяются в процессе ультразвуковой обработки наружного или внутреннего резьбового участка деталей, преимущественно, таких составных элементов нефтяной колонны как насосно-компрессорная, бурильная и обсадная труба или же таких как переводник и муфта, посредством которых производится соединение труб в нефтяную колонну

Изобретение относится к области машиностроения, а именно к способам восстановления посадочных мест подшипников качения

Восстановление с помощью металлополимеров посадочных мест под подшипники методом вклейки.

Сущность этого метода заключается в том, что процесс восстановления посадочного места совмещается со сборочной операцией узла подшипника. В результате чего образуется неподвижное соединение подшипника и вала (корпуса подшипника), во много раз превосходящее по своим прочностным характеристикам рекомендуемые в таких случаях посадки с натягом, что более надежно предохраняет кольца подшипника от проворота, исключая появление износа и обеспечивая более надежную работу узла. При этом вклейка, в отличие от посадки с натягом, не приводит к появлению напряжений и деформаций колец подшипника, что также способствует более комфортной его работе.

Для разборки восстановленного таким способом подшипникового узла необходимо нагреть образовавшийся в месте вклейки слой металлополимера до температуры свыше 300 0С или выжечь его, например, с помощью газовой горелки.

Основные этапы процесса восстановления посадочных мест с помощью вклейки.

I. Восстановление посадочных мест с незначительным (до 0,25 ÷ 0,3 мм по диаметру), равномерным износом (без предварительной механической обработки восстанавливаемой поверхности).

1. Подготовить восстанавливаемую поверхность в соответствии с общими рекомендациями (очистить от грязи, масла и т. п., придать шероховатость наждачно бумагой, обезжирить).

2. Протереть и обезжирить посадочную поверхность подшипника.

3. Провести контрольную сборку: подшипник должен устанавливаться на посадочное место достаточно легко, без значительных усилий.

4. Защитить сепаратор подшипника липкой лентой или изолентой от возможного попадания в него металлополимера при вклейке.

5. Подготовить необходимую дозу металлополимера.

6. Нанести на посадочное место вала (корпуса) необходимый слой или слои металлополимера, тщательно смачивая восстанавливаемую поверхность.

7. Промазать, буквально смачивая, тонким слоем металлополимера посадочное место подшипника.

8. Установить подшипник на вал (в корпус), тщательно поджимая его к ограничительным буртам, втулкам, стопорным кольцам.

9. Удалить выдавленные излишки металлополимера, очистить ацетоном незащищенные места на валу (в корпусе) при случайном попадании на них металлополимера, снять защиту с сепаратора.

10. После полимеризации металлополимера узел готов к дальнейшей эксплуатации.

Примечание:

При указанных величинах износа центрирование подшипника относительно вала (корпуса) в процессе вклейки обеспечивается как частицами наполнителя металлополимера, попадающими в зазор, так и дополнительными способами, например: предварительным кернением восстанавливаемой поверхности (обычно достаточно накернить поверхность являющуюся опорной при вклейке), центрированием относительно других деталей и т. д.

2. Восстановление посадочных мест с незначительным (до 0,1 ÷ 0,15 мм по диаметру) износом.

При восстановлении вклейкой посадочных мест валов (корпусов) с величиной износа меньше 0,1 ÷ 0,15 мм по диаметру (величина зазора соизмерима с размером частиц наполнителя) необходимо произвести предварительную расточку посадочного места на величину 0,5 ÷ 1,0 мм, с нарезанием «рваной резьбы» или канавок. Для обеспечения при вклейке центрирования подшипника расточку ведут с оставлением поясков по краям посадочного места и по его длине (общая ширина поясков не должна превышать 50 % всей поверхности склейки) – смотри рисунок 1.

font-size:11.0pt;font-family:Arial">Рис. 1. Восстановление с помощью металлополимеров посадочного места на валу методом вклейки подшипника:

D ном. – d 1 = 0,1 ÷ 0,15 мм;

D 1 – d 2 = 0,5 ÷ 1,0 мм;

I – места нарезания «рваной резьбы» или кольцевых канавок.

Остальные этапы восстановления аналогичны операциям по пункту 1.

3. Восстановление посадочных мест со значительным (свыше 0,5 ÷ 1,0 мм по диаметру) и неравномерным износом.

При восстановлении методом вклейки посадочных мест со значительным и неравномерным износом особое значение имеют вопросы центрирования и обеспечения соосности подшипника и вала (корпуса подшипника). Эти проблемы могут быть решены следующими способами.

1. На изношенной поверхности вдоль образующих линий устанавливаются металлические прокладки различной толщины (примерно на 0,05 ÷ 0,08 мм тоньше износа в этом месте) в виде узких металлических полосок, превосходящих по длине место износа. Свободные концы этих полос закрепляются липкой лентой, нитью и т. п. рядом с местом вклейки (желательно на участке вала с меньшим диаметром). Производится контрольная установка подшипника (подшипник должен устанавливаться на посадочное место достаточно легко, без значительных усилий). После этого на место износа наносится металлополимер (места под прокладками также промазываютя). Устанавливается подшипник. После полимеризации металлополимера вступающие концы прокладок срезаются.

2. На места износа по диаметру с помощью сварки наносятся небольшие точечные (для избежания перегрева вала) наплывы в виде колец. После этого производится их проточка до номинального посадочного диаметра подшипника. Производится контрольная установка подшипника. После этого вклейка производится по описанным выше схемам.

3. На изношенных поверхностях производится проточка для установки двух или более центрирующих колец. Кольца (разрезные) закрепляются в подготовленных канавках сваркой или вклейкой с помощью металлополимера. Установленные кольца протачиваются до посадочного номинального диаметра подшипника. Далее вклейка производится по описанным выше схемам.

Могут быть использованы и другие способы центрирования подшипника в процессе восстановления посадочного места методом вклейки с помощью металлополимеров.

Внимание!

При восстановлении вклейкой посадочных мест под подшипники перед нанесением металлополимера необходимо защитить имеющиеся масляные каналы липкой лентой, скотчем.